Официальные дилеры REHM в Саратове

Плазменные резаки (плазмотроны) CUT

Плазмотроны

Плазмотрон – техническое устройство, предназначенное для работы на агрегатах плазменной резки. Используется для образования плазмы и направления полученного потока к месту реза. Применение этой оснастки обеспечивает:- получение сверхвысоких температур, достичь которые при потреблении химического топлива невозможно;

- простоту регулировки мощности, запуска и остановки рабочего процесса;

- компактность и надежность оборудования.

Результатом использования плазмореза достигается особая гладкость кромки среза, которая не нуждается в последующей обработке. Это позволяет осуществлять как прямолинейную, так и фигурную резку и значительно повышает производительность труда.

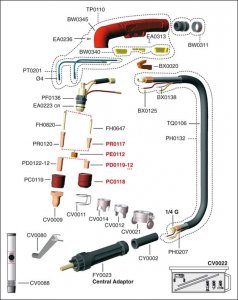

Конструкция и принцип действия

Плазменный резак имеет прямую форму или изготавливается в виде пистолета. Кнопки для управления находятся на рукоятке, в месте ее соединения с подающим шлангом. Внутри резака располагается электрод из сплавов особой прочности и высокой жаростойкости, на который подается электрический ток. В результате между катодом и соплом возникает дуга, нагревающая окружающее пространство до 7 тыс. С. По достижении указанной отметки внутрь канала поступает сжатый воздух, который нагревается, ионизируется и приобретает электропроводность равную этому показателю разрезаемого металлосплава. Его струя, нагретая до 20 тыс. С, движущаяся с огромной скоростью, и является плазмой. От ее воздействия металл разогревается моментально, переходит в жидкое агрегатное состояние и выдувается. При соприкосновении воздушной массы с заготовкой происходит короткое замыкание и образуется дуга.

Составляющие правильного выбора:

Приобретение рабочей детали основывается на следующих характеристиках:

- Номинальный сварочный ток — диапазон от 50 до 150 А.

- Длина шлейфа — от 4 до 12 метров.

- Форма — для обычной резки покупают Г-образные изделия, а для сложной — прямые.

В нашей компании СВАРлайн Вы можете купить плазменный резак CUT или плазмотрон в Саратове (Саратовской области), а также другие сварочные резаки/плазмотроны. Если Вы не нашли какого-либо производителя, либо товар у нас на сайте, то можете обратится к нашим менеджерам для подробного уточнения, есть ли у нас в продаже данная продукция. Наши специалисты с радостью Вам помогут.